KHÁI NIỆM

1.1 Khái niệm:

- Phay là một

phương pháp gia công cắt gọt có phoi. Phương pháp phay có hai chuyển động tạo

hình.

- Chuyển động tạo hình thứ nhất (chính) : dao phay quay

tròn.

- Chuyển động tạo hình thứ hai (chạy dao) : chi tiết

chuyển động tịnh tiến theo 3 phương.

Hình 1.1 Khái niệm phay

Với chuyển động

tạo hình như trên nên chi tiết có vết gia công là đường cycloid.

1.2 Đặc điểm:

1.2.1 Ưu điểm:

- Là phương pháp gia công cắt gọt có năng suất cao. Bởi

vì, dao phay có nhiều lưỡi cắt cho nên dao rất lâu mòn, lượng chạy dao lớn.

- Khả năng công nghệ tương tối cao, tổng khối lượng gia

công cắt gọt thì phay chiếm khoảng 10%.

- Độ chính xác gia công tương đối cao.

- Phoi đức đoạn, do đó, an toàn cho người thợ.

1.2.2 Nhược điểm:

- Lưỡi cắt thường xuyên va đập vào bề mặt gia công gây ra

rung động.

2.1 Phân loại:

Phân loại theo trục chính của máy phay thì có hai loại:

- Máy phay đứng: là loại máy phay có trục chính vuông góc

với bàn máy (hình 2.1).

- Máy phay nằm ngang: là loại máy phay có trục chính song

song với bàn máy (hình 2.2).

Phân loại theo cấu tạo bàn máy của máy phay thì có hai loại sau:

- Máy phay công xôn: là loại máy phay có kết cấu bàn máy

dọc di chuyển theo đứng trên bàn máy ngang và bàn máy ngang được nâng đỡ bởi bệ

công xôn. Bệ công xôn được di chuyển theo chiều đứng trên thân máy bằng tay hay

bằng động cơ điện (hình 2.3).

- Máy phay thân cố định: là loại máy phay có kết cấu bàn

máy cố định, có nghĩa là bàn máy chỉ di chuyển theo chiều dọc và chiều ngang

còn chiều đứng thì đầu dao di chuyển (hình 2.4).

- Máy phay thân ngang: là loại máy phay có thân ngang

phía trên thân máy (hình 2.5).

- Máy phay gường: là loại máy phay thân cố định loại lớn

có các cổng trục ngang mang nhiều đầu dao (hình 2.6).

- Máy phay đặt biệt: là loại máy phay có kết cấu tương

đối đặc biệt, ví dụ như bàn quay.

- Phân loại theo

hệ điều khiển thì có các loại sau:

Máy phay truyền thống.

Máy phay CNC (computer numerical control)

2.2 Cấu tạo máy phay:

Tùy theo loại máy

phay mà có cấu tạo khác nhau nhưng trên máy phay thường có những bộ phận chính

sau:

- Đế máy.

- Thân máy.

- Bệ công xôn (nếu là máy phay dạng công xôn).

- Bàn máy ngang.

- Bàn máy dọc.

- Thân ngang (nếu là máy phay nằm ngang).

- Trục gá dao (nếu là máy phay nằm ngang).

- Bệ đỡ trục gá dao (nếu là máy phay nằm ngang).

- Sóng trượt theo phương đứng, phương ngang và phương

dọc.

- Vít me theo phương đứng, phương ngang và phương dọc.

- Tay quay theo phương

đứng, phương ngang và phương dọc.

- Cần ly hợp theo phương đứng, phương ngang và phương

dọc.

- Motor chính.

- Hộp giảm tốc trục chính.

- Trục chính.

- Motor phụ. (nếu có)

- Hộp giảm tốc motor phụ.

- Hộp công tắc.

- Bơm dung dịch trơn nguội.

- Công tắc hành trình theo phương dọc, phương ngang, và

phương đứng.

2.3 Nguyên tắc sử dụng máy phay:

Mở và tắt máy

phải đúng theo trình tự sau:

Khi mở máy:

- Kiểm tra vô dầu bôi trơn các vị trí cần thiết, ví dụ

như các sóng trượt, đầu dao …

- Kiểm tra các cơ cấu ly hợp phải ở vị trí số không, có

nghĩa là không ăn khớp.

- Mở cho máy chạy không (chỉ mở động cơ điện) nếu động cơ

chính có âm thanh thất thường phải tắt máy báo cho thợ bảo trì đến kiểm tra.

- Kiểm tra chiều quay của dao, mở cho máy chạy ở số vòng

quay thấp nhất, nếu bình thường sẽ chỉnh lại đúng tốc độ cần thiết.

- Gạt cần ly hợp cho bàn máy chạy tự động theo phương

dọc, phương ngang và phương đứng. Nếu bình thường thì gạt trở về vị trí số

không.

- Không thay đổi tốc độ trục chính, lượng tiến dao khi

máy đang hoạt động.

Khi tắt máy:

- Gạt cần ly hợp về vị trí không để ngừng chạy dao tự

động.

- Lùi dao ra khỏi chi tiết một khoảng nhỏ.

- Tắt trục chính.

- Nếu ngừng máy lâu phải tắt luôn công tắc chính.

2.4 An toàn khi sử dụng máy phay:

- Không chạm vào dao khi dao đang quay.

- Không sử dụng vải vụn lau trên bàn máy.

- Khi gá đặt dao và chi tiết nên gá đặt dao sau cùng để

tránh bị dao quẹt gây thương tích.

- Sử dụng hệ thống nâng đỡ để trợ lực khi di chuyển vật

nặng.

- Sử dụng vải vụn

để cầm dao khi gá đặt dao vào đầu dao.

- Không hiệu chỉnh chi tiết hay thiết bị đồ gá khi máy

đang hoạt động.

Hình 2.7 Dụng cụ lấy phoi.

DAO PHAY VÀ THIẾT BỊ KẸP DAO PHAY

Hình 3.1 Cấu tạo dao phay

- Mặt trước lưỡi cắt (1): là bề mặt phoi thoát ra.

- Mặt sau lưỡi cắt (4): là bề mặt hướng vào bề mặt đã gia

công trong quá trình gia công.

- Lưng của lưỡi cắt (5): là bề mặt tiếp giáp giữa mặt

trước và mặt sau của lưỡi cắt cạnh đó.

- Mặt phẳng đầu là mặt phẳng vuông góc với dao phay.

- Mặt phẳng tâm là mặt phẳng đi qua trục của dao và một

điểm quan sát trên lưỡi cắt của nó.

- Lưỡi cắt (2) là đường giao tuyến của mặt trước và mặt

sau ( đối với dao phay mặt đầu: lưỡi cắt chính nghiêng một góc so với trục của

dao phay, lưỡi cắt phụ nằm ở mặt đầu dao phay).

- Bề rộng mặt sau của lưỡi cắt (3) là khoảng cách giữa

lưỡi cắt và đường giao của mặt sau với lưng của lưỡi cắt.

- Bước vòng của lưỡi cắt là khoảng cách giữa những điểm

tương ứng trên lưỡi cắt của hai lưỡi cắt liền nhau được đo trên cung tròn với

tâm nằm trên trục dao.

- Lượng hớt lưng: là khoảng cách hạ thấp của đường cong

hớt lưng giữa hai lưỡi cắt kề nhau.

- Góc trước g : là góc giữa mặt trước và mặt phẳng tâm đi qua lưỡi cắt chính.

- Góc sau a : là góc giữa mặt phẳng tiếp tuyến với dao ở lưỡi cắt chính và mặt phẳng

tạo nên bề rộng mặt sau của lưỡi cắt.

- Góc cắt b : là góc giữa mặt trước và mặt sau chính của dao.

3.2 Kiểu lưỡi cắt:

Có hai dạng lưỡi

cắt:

- Dao trái (hình 3.2): khi nhìn vào mặt dao sẽ thấy dao

xoay theo chiều kim đồng hồ.

Hình 3.2 Dao trái và dao phải

3.3 Các loại dao phay:

Lưỡi cắt trên dao

phay nằm chủ yếu ở các vị trí sau: lưỡi cắt nằm ở thân, lưỡi cắt nằm ở mặt đầu,

lưỡi cắt vừa nằm ở thân vừa nằm ở mặt đầu. Dựa vào đặc điểm cơ bản, có thể phân

loại dao phay như sau:

3.3.1 Theo đặc điểm công nghệ:

- Dao phay mặt phẳng.

- Dao phay bề mặt định hình.

- Dao phay bánh răng và ren.

- Dao phay tạo lỗ.

- Dao phay rãnh chữ T.

Hình 3.5 Dao phay định hình

3.3.2 Theo đặc điểm cấu tạo hướng của răng dao phay:

- Dao răng thẳng: răng song song với trục dao.

- Dao răng nghiêng: răng thẳng nằm

nghiêng một góc với trục dao.

- Dao răng xoắn: răng nằm ở vị trí đường xoắn ốc.

- Dao răng sole: mỗi răng nghiêng

theo hướng khác nhau và cách nhau không đều.

3.3.3 Theo đặc điểm cấu tạo toàn bộ dao phay:

- Dao phay liền khối: thân và răng dao chế tạo cùng một

loại vật liệu.

- Dao phay răng ghép: răng được chế

tạo bằng vật liệu khác ghép vào thân dao.

3.3.4 Theo đặc điểm cấu tạo chuôi dao:

- Chuôi dao rời: thân dao có lỗ để lắp chuôi và được cố

định bằng then và vít.

- Dao liền chuôi.

- Đầu phay: loại dao răng ghép, không có chuôi, được lắp

trực tiếp vào trục chính.

3.3.5 Theo điều kiện cắt gọt của dao phay:

- Dao phay mặt trụ: lưỡi cắt chính

nằm ở mặt trụ của dao và trục dao song song với bề mặt gia công.

- Dao phay mặt đầu: lưỡi cắt chính

nằm ở mặt đầu của dao và trục dao vuông góc với bề mặt gia công.

3.4 Lựa chọn dao phay:

Cần xem xét các

yếu tố sau khi chọn dao phay:

- Lựa chọn dao phay có tốc độ cắt

lớn.

-Lựa chọn dao phay phù hợp với đồ

gá.

- Lựa chọn dao phay phù hợp với vật

liệu chi tiết.

- Lựa chọn dao phay đúng với nguyên

công (thô hay tinh).

- Sử dụng dao tổ hợp để gia công

nhiều chi tiết hay nhiều mặt cùng lúc.

- Lựa chọn dao phay phù hợp với đặc

tính chi tiết.

- Lựa chọn đường kính dao phay đủ

lớn để có thể gia công bề mặt chi tiết

một lần.

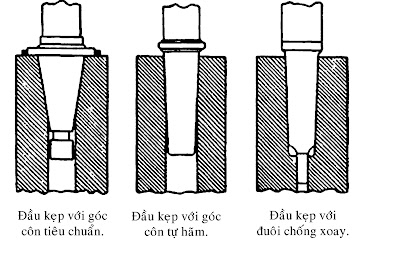

Hình 3.7 Đầu kẹp dao của máy phay đứng.

ĐỒ GÁ

4.1 Định nghĩa và chức năng đồ gá:

4.1.1 Định nghĩa:

- Đồ gá là một

loại trang bị công nghệ dùng để xác định vị trí của phôi so với dụng cụ cắt và

giữ chặt phôi ở vị trí dưới tác dụng của lực cắt trong khi gia công.

4.1.2 Chức năng:

- Bảo đảm vị trí chính xác giữa phôi và dụng cụ cắt.

- Giảm thời gian phụ và thời gian máy.

- Tận dụng và mở rộng khả năng công nghệ của máy.

- Giảm cường độ lao động của công nhân.

- Giảm thấp yêu cầu bậc thợ.

4.2 Phân loại đồ gá:

4.2.1 Theo tính chất vạn năng:

- Đồ gá vạn năng: là đồ gá có thể sử

dụng cho nhiều loại chi tiết khác nhau. Đồ gá vạn năng như vấu kẹp, êtô, đầu

phân độ, bàn gá quay …

Hình 4.4 Bàn gá quay

4.2.2 Theo công dụng:

- Đồ gá gia công : đồ gá phay, đồ gá tiện, …

- Đồ gá lắp rắp.

- Đồ gá kiểm tra.

4.2.3 Theo nguyên tắc truyền lực kẹp:

- Đồ gá cơ khí.

- Đồ gá khí nén, thủy lực.

- Đồ gá điện từ.

- Đồ gá chất dẻo.

CÁC KỸ THUẬT PHAY CƠ BẢN

5.1 Chuẩn bị chung:

- Làm vệ sinh phôi, bàn máy, đầu kẹp dao, trục gá dao hay

dao cắt trước khi thực hiện công việc.

- Không lựa chọn dao cắt lớn hơn mức cần thiết.

- Kiểm tra máy có hoạt động bình thường không, kiểm tra

dầu bôi trơn.

- Kiểm tra chiều quay của máy có phù hợp với dao hay

không.

- Sử dụng chiều phay nghịch.

- Không thay đổi tốc độ trục chính và lượng chạy dao khi

đang gia công.

- Sử dụng đồ gá phù hợp để chi tiết được kẹp chặt và

không bị rung khi gia công.

- Sử dụng dung dịch trơn nguội.

Tất cả công việc chuẩn bị phải được hoàn thành trước khi

trục chính quay.

5.2 Tốc độ của dao phay (tốc độ cắt):

Trong đó:

- V : Vận tốc cắt (m/phút).

- D : Đường kính dao phay (mm).

- n : Vận tốc vòng (vòng/phút).

Những yếu tố ảnh hưởng đến tốc độ cắt:

- Vật liệu làm dao phay.

- Đường kính dao phay.

- Vật liệu gia công.

- Chiều sâu cắt.

- Số lưỡi cắt của dao phay.

- Môi trường gia công (có tưới dung dịch hay không, dung

dịch có làm lạnh hay không, dung dịch được tưới thông thường hay dạng sương mù

…).

5.3 Lượng chạy dao:

FP = Fr . Z . n

Trong đó:

Fp : Lượng tiến dao trên một phút (mm/phút).

Fr : Lượng tiến dao cho một lưỡi cắt (mm).

Z : Số lưỡi cắt.

n : Vận tốc vòng (vòng/phút).

Những yếu tố ảnh hưởng đến lượng chạy dao:

- Vật liệu làm dao.

- Độ đảo của dao.

- Góc nghiêng chính của dao phay.

- Độ cứng vững của máy phay, trục dao phay, đồ gá.

- Độ cứng vững của phôi.

- Chế độ gia công.

5.4 Chiều sâu cắt:

Chiều sâu cắt t

là chiều dày của lớp vật liệu phôi bị dao hớt đi trong một lần cắt. Đơn vị tính

là mm.

Chiều sâu cắt

được lựa chọn theo các yếu tố sau:

- Lượng dư gia công trên phôi.

- Công suất máy.

- Độ cứng vững của phôi.

- Độ nhám bề mặt cần đạt được.

Thông thường phay

qua 2 lần là hợp lý ( một lần phay thô và một lần phay tinh). Nếu độ nhám đòi

hỏi thấp thì phải phay qua một lần nữa (phay bán tinh).

5.5 Chiều phay:

Có hai chiều phay

: chiều phay thuận và chiều phay nghịch.

Chiều phay thuận : là chiều phay mà chiều quay của dao cùng với chiều tịnh tiến của phôi.

Trong chiều phay thuận thì phoi hình thành từ dày tới mỏng dẫn. Do đó, chiều

phay thuận làm cho lực cắt tăng đột ngột làm cho máy chịu tải theo kiểu va đập,

rung động nhiều. Đối với máy phay có độ rơ lớn, lực cắt trong chiều phay thuận

cùng chiều với chiều di chuyển của bàn máy làm cho bàn máy bị giật có thể gây

gãy dao phay. Tuy nhiên, Chiều phay thuận có ưu điểm là lưỡi dao không bị trượt

trên bề mặt gia công trước khi cắt, cho nên, dao phay lâu mòn.

Hình 5.1 Chiều phay

5.6 Phay mặt phẳng:

Thiết bị sử dụng:

Máy phay ngang (khi sử dụng dao trụ), máy phay đứng (khi sử dụng dao phay mặt

đầu).

Dao phay : dao

phay trụ hoặc dao phay mặt đầu.

Chiều phay : phay

nghịch.

Các công việc chuẩn bị:

- Kiểm tra kích thước phôi để xác định lượng dư gia công.

- Chọn mặt chuẩn và gá phôi lên máy.

- Căn cứ chiều rộng phay để chọn dao và lắp dao lên trục

gá dao (hoặc đầu dao).

- Căn cứ lượng dư từng bề mặt để chọn chiều sâu cắt.

- Căn cứ độ nhám bề mặt để chọn lượng chạy dao.

- Căn cứ vật liệu dao, vật liệu gia công, chiều sâu cắt,

lượng chạy dao để chọn tốc độ cắt.

- Mở máy cho trục chính quay.

- Điều khiển cho phôi tiếp xúc với dap phay, chỉnh vạch

khắc (du xích) về vị trí Zêro.

- Di chuyển bàn máy dọc để dao ra ngoài phôi.

- Di chuyển bàn máy lên bằng chiều sâu cắt đã chọn và kẹp

bàn máy theo chiều đứng.

- Điều chỉnh các cử chặn vào vị trí.

- Quay tay cho phôi tiến sát vào dao phay và mở chạy dao

dọc tự động.

- Phay xong một lượt ngừng máy, kiểm tra kích thước.

Những chú ý khi phay:

- Khi sử dụng vạch khắc (du xích) phải biết rõ mỗi vạch

ứng với khoảng chạy dao là bao nhiêu. Ví dụ: mỗi vạch ứng với 0.02 (mm), vậy

muốn quay 2.5 (mm) thì quay 2.5/0.02 = 125 (vạch).

- Khi điều khiển chạy dao phải chú ý đến độ rơ của cơ cấu

vít me – đai ốc, phải luôn luôn quay một chiều để dồn khe hở về một phía. Nếu

lỡ quay quá vạch cần thiết thì phải quay trở lại một đoạn (ít nhất là đến khi

bàn máy chuyển động ngược lại ) rồi mới tiếp tục quay theo chiều cũ đến vạch đã

định.

- Sau khi nâng bàn máy thì xiết vít để kẹp bàn máy để

chống rung và chính xác.

Những sai hỏng khi phay và biện pháp khắc phục:

* Kích thước sai:

- Quay không đúng vạch khắc (du xích) trên tay quay.

- Độ rơ của vít bàn máy làm cho dao bị hút sâu vào phôi.

- Đo kiểm không đúng.

- So dao sai.

* Hình dáng hình học sai (sai góc độ, không song song,

không thẳng góc, không đối xứng):

- Bàn máy bị dốc hoặc mòn lõm.

- Vị trí đầu phay, bàn máy chưa đúng (trên máy phay vạn

năng đầu phay và bàn máy có thể quay được).

- Đồ gá không chính xác.

- Giữa mặt bàn và đế đồ gá có dính phoi.

- Dụng cụ đo kiểm kém chính xác.

* Độ nhám cao:

- Lưỡi dao bị cùn hoặc bị sứt mẻ.

- Dao bị đảo.

- Chọn chế độ cắt chưa hợp lý.

- Hệ thống máy, đồ gá, dao, chi tiết bị rung động.

- Góc độ dao không hợp lý.

5.7 Phay mặt phẳng song song, vuông góc:

Các phương pháp phay mặt song song, vuông góc:

Sau khi phay xong một mặt, phôi được gá đặt lại và rà gá

để đạt được độ song song, vuông góc.

Phôi được gá trên đồ gá có thể quay được (900

hay 1800).

Những sai hỏng khi phay và biện pháp khắc phục:

Mặt bàn máy không thẳng góc với trục máy.

Đồ gá không chính xác (mặt làm việc của êtô không vuông

góc với bàn máy).

Các mặt tiếp xúc chưa sạch.

5.8 Phay mặt phẳng nghiêng:

Các phương pháp phay mặt phẳng nghiêng:

- Gá phôi trên đồ gá nghiêng (êtô vạn năng, đồ gá có mặt

nghiêng).

- Dùng dao phay góc, dùng cho các mặt nghiêng nhỏ và có

góc độ tiêu chuẩn.

- Phối hợp các chuyển động chạy dao.

Những sai hỏng khi phay và biện pháp khắc phục:

- Các mặt tiếp xúc chưa sạch.

- Đồ gá không chính xác.

- Xoay đầu dao hoặc bàn máy chưa chính xác.

- Góc dao phay chưa đúng.

5.9 Phay mặt bậc và rãnh :

Thiết bị sử dụng:

máy phay ngang (dùng dao phay đĩa), máy phay đứng (sử dụng dao phay ngón).

Các công việc chuẩn bị:

- Kiểm tra kích thước phôi để xác định lượng dư gia công.

- Chọn mặt chuẩn và gá phôi lên máy.

- Căn cứ chiều rộng phay để chọn dao và lắp dao lên trục

gá dao (hoặc đầu dao).

- Căn cứ độ nhám bề mặt để chọn lượng chạy dao.

- Căn cứ vật liệu dao, vật liệu gia công, chiều sâu cắt,

lượng chạy dao để chọn tốc độ cắt.

- Mở máy cho trục chính quay.

- Điều khiển cho phôi tiếp xúc với dap phay theo chiều

ngang, di chuyển bàn máy để dao thoát lên trên, di chuyển bàn máy theo chiều

ngang đến vị trí cần thiết, chỉnh vạch khắc (du xích) về vị trí Zêro và kẹp bàn

máy theo chiều ngang.

- Điều khiển cho phôi tiếp xúc với dap phay theo chiều

đứng, chỉnh vạch khắc (du xích) về vị trí Zêro.

- Di chuyển bàn máy lên bằng chiều sâu cắt đã chọn và kẹp

bàn máy theo chiều đứng.

- Điều chỉnh các cử chặn vào vị trí.

- Mở chạy dao dọc tự động.

- Phay xong một lượt ngừng máy, kiểm tra kích thước.

Những chú ý khi phay:

- Khi sử dụng vạch khắc (du xích) phải biết rõ mỗi vạch

ứng với khoảng chạy dao là bao nhiêu. Ví dụ: mỗi vạch ứng với 0.02 (mm), vậy

muốn quay 2.5 (mm) thì quay 2.5/0.02 = 125 (vạch).

- Khi điều khiển chạy dao phải chú ý đến độ rơ của cơ cấu

vít me – đai ốc, phải luôn luôn quay một chiều để dồn khe hở về một phía. Nếu

quay theo chiều ngược lại phải cộng thêm đoạn rơ của vít me – đai ốc.

- Lượng chạy dao phải nhỏ hơn khi phay mặt phẳng để thoát

phoi tốt.

- Khi phay rãnh bị giới hạn hai đầu phải chú ý đến vị trí

cần thiết dừng lại theo chiều dọc.

- Đễ chiều rộng rãnh chính xác nên phay thô bằng dao có

đường kính nhỏ hơn (đối với dao phay ngón) hoặc dao có bề rộng nhỏ hơn (đối với

dao phay đĩa), sau đó, phay tinh bằng dao có đường kính đúng (đối với dao phay

ngón) hoặc dao có bề rộng đúng (đối với dao phay đĩa).

- Kiểm tra kích thước bằng thước cặp, thước đo chiều cao,

hay bằng dưỡng.

Những sai hỏng và biện pháp khắc phục:

- Kích thước không đúng. Nguyên nhân thường là do thao

tác xác định vị trí tương quan giữa dao và phôi không chính xác, hay do độ rơ

của máy làm cho phôi bị xê dịch trong khi phay, hay do độ rơ của vít me – đai

ốc khi đảo chiều di chuyển.

- Các kích thước tương quan không đúng. Nguyên nhân

thường là do đồ gá không xác định đúng vị trí.

- Độ nhám cao. Nguyên nhân do chế độ cắt chưa hợp lý hay

lưỡi dao bị mòn hay chưa kẹp bàn máy ở các phương dao không cần thiết.

Cần thêm thông tin chi

tiết quý khách vui lòng liên hệ:

- Nhà phân phối máy cơ khí và dụng cắt RUKO-ĐỨC

tại Việt Nam

Nhà phân phối độc quyền Dao phay ngón Karnasch-Đức tại Việt Nam

Chuyên bán buôn, bán

lẻ Dao phay ngón Germany, Dao phay ngón Hàn Quốc, Dao phay ngón Đài Loan.

Nhận làm dao phay ngón

đặc biệt theo yêu cầu bán buôn, bán lẻ

Công ty Cp Thương Mại

và sản xuất Thiết Bị Công Nghiệp Anh Phát.

Địa chỉ: Lai Xá – Kim

Chung – Hoài Đức – Hà Nội

Điện Thoại:

04.33661551

Fax: 04.33661553

Hotline: 0912.04.32.39 / 0977.947.107

Skyper: dtthuy88

http://daophayngon.mov.mn/

0 nhận xét:

Đăng nhận xét